2012-11-19 16:07:00

來源:

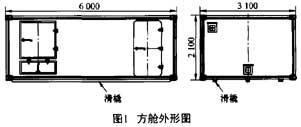

隨著電子計算機的迅猛發展,有限元分析技術在軍用方艙的設計,尤其是在非標、異型、擴展等方艙的結構穩定性分析方面得到了廣泛的應用,取得了顯著的成效。某大型軍用方艙(以下簡稱方艙)屬非標方艙,長×寬×高為6000 mm×3100 mm×2100 mm(軍用標準方艙寬度的最大值為2438 mm),方艙內無隔墻,方艙自重不允許超標,這就為方艙的強度和剛度設計增加了難度。為了保證該方艙能夠在各種使用條件下,具有足夠的強度和剛度滿足使用要求,在方艙的結構設計完成后,必須對其進行應力分析。本文的有限元計算是在大型通用分析軟件IDEAS在SGI工作站上完成的。

2. 方艙的結構設計及載荷要求

2.1 方艙的結構設計

根據方艙的自重要求,結合工廠成熟的生產工藝裝備特點,方艙仍采用大板式結構,整個艙體主要由六塊夾層復合板、滑橇、鑄鋼角件和內、外角型件組裝而成。復合板為夾筋夾層結構,外蒙皮為硬鋁合金板2A12-T4,內蒙皮為冷軋鋼板Q235A,內、外蒙皮之間為硬質聚氨酯泡沫塑料。方艙外形見圖1。

為了保證該方艙有足夠的強度和剛度,在結構設計中主要采取以下措施:

a.在每塊夾層板內增加圈梁。圈梁采用抗扭性好的方形管材料,并與板內的加強筋可靠地連接在一起,形成骨架式夾層板。

b.底板的骨架材料采用優質碳素結構鋼,以增加其抗彎性和承載性。

c.加大滑橇斷面尺寸,并在滑橇內部沿長度方向增加V型加強筋,以增加滑橇的抗彎性能。

d.加大底板和側板的聚氨酯發泡密度,在重量增加相對不多的情況下,能有效提高夾層板的機械性能。

2.2 方艙的載荷要求

a.方艙應能夠承受5000 kg的載荷。

b.方艙承載后,應滿足空中吊運的要求。

c.方艙承載后,應能夠承受3根直徑為50 mm的滾杠上的支撐和移動。考慮到實際中,3根滾杠有可能不會同時受力,為了安全,下面按2根滾杠進行計算分析。

3. 方艙的有限元分析

根據方艙的載荷要求,需要按三種工況進行有限元分析:即平臺支撐工況、整體起吊工況和整體滾杠工況。有限元分析的流程為:選取單元、建立模型、定義約束條件、求解設置、求解運算、輸出結果和分析匯總。

3.1 有限元模型的建立

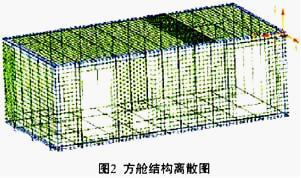

根據方艙工程設計圖的尺寸和結構形式,可對部分結構進行適當簡化,將上邊的電源門與下邊的開關門合并,視為一扇大門,對其它尺寸較小的孔口的影響忽略不計。根據方艙的結構特點,結構離散采用了梁單元和板單元,夾層板中的門框按梁單元考慮,其中梁單元8種,板單元1種,經過等剛度變換,將復合夾層板等效為15 mm厚的鋁板,通過網絡劃分,共劃分了7963個節點和13498個單元,其中梁單元11020個,板單元2478個。結構離散圖見圖2。

3.2 約束條件的建立

a.平臺支撐工況:平臺的四個角限制方艙在X、Y、Z方向上的平移。載荷均布在艙內地板上。

b.整體起吊工況:方艙頂部的四角為起吊位置,其中一角限制方艙在X、Y、Z方向上的平移,另外三個角只限制方艙在Z方向上的平移。載荷均布在艙內地板上。

c.整體滾杠工況:方艙底部的3根滑橇與2根滾杠有6個點接觸,這6個點限制方艙在X、Y、Z方向上的平移。載荷均布在艙內地板上。

3.3 方艙組成材料的特性參數

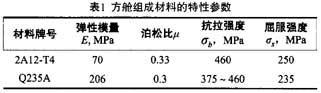

方艙的外蒙皮材料為硬鋁合金板2A12-T4,內蒙皮、滑橇材料為冷軋鋼板Q235A,由于采取了等剛度變換,內、外蒙皮之間的硬質聚氨酯泡沫塑料不予考慮。材料的特性參數見表1。

3.4 計算結果及分析

a.平臺支撐工況:其應力圖見圖3,變形云圖見圖4。由圖3看出,當艙內地板上均布5000 kg載荷時,其最大應力出現在底板的滑橇上,最大應力值為53.1 MPa,小于材料的屈服強度,在材料的彈性變形范圍之內。由圖4看出,其最大位移發生在底板上,最大位移量為0.399 mm,變形量很小。

b.整體起吊工況:方艙的整體吊運,是為了便于方艙的裝車運輸。在起吊過程中,方艙的受力狀圖5整體起吊工況應力圖況和變形程度將直接影響到方艙的使用要求。起吊工況的應力圖見圖5,變形云圖見圖6。由圖5、圖6可知,配載后的起吊,其最大應力值為177 MPa,發生在底板的滑橇上,在材料的彈性變形范圍之內;而其最大位移為20.5 mm,發生在底板的中心部位,文獻[3]中對縱向剛度的要求是縱向撓曲不大于25 mm,因此,該工況最大位移滿足電子行業軍用標準。

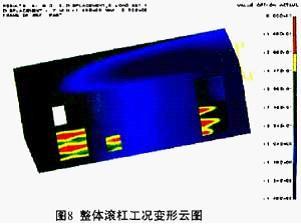

c.整體滾杠工況:其應力圖見圖7,變形云圖見圖8。由圖7看到,在滾杠過程中,底板的滑橇上產生的應力最大,為225 MPa,雖然也在材料的彈性變形范圍之內,但已接近材料的屈服強度,顯然是由于滑橇與滾杠接觸點處的壓強增大所至。由圖8看到,在滾杠過程中,最大位移量為1.49 mm,發生在底板上,變形量較小。

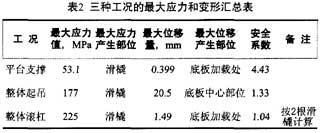

為了便于比較,將三種工況下的最大應力和變形進行匯總,得表2。

a.由以上計算分析可知,在三種工況下,位移最大的工況是方艙的起吊工況,最大位移量為20.5 mm,符合相關標準,其余兩種工況的位移量都很小;應力最大的工況是方艙的滾杠工況,最大應力值為225 MPa,在材料的彈性變形范圍之內,其余兩種工況的應力都較小。因此,方艙的結構設計能夠滿足方艙的強度和剛度的要求。

b.從表2可以看到,起吊工況、滾杠工況的安全系數偏低,這里未考慮方艙內、外角形件和鑄鋼角件的加強作用,而且滾杠工況是按2根滾杠計算分析的。

c.該方艙的試驗結果表明,其各項性能指標均達到了設計標準,完全符合使用要求,說明本文的有限元分析的結果合理、可信,同時也可為今后同類產品的研制設計提供一定的參考。